従来の石油ではなく、石灰石からゴムを生産している山本化学工業株式会社。

前回は、従来の8.5倍の費用をかけてでも石灰石を使用する理由と、山本化学工業が考える企業×SDGsについてご紹介しました。

この石灰石から生産されたゴムをどのように応用し、どのように社会に役立てているのか。

第2回では、様々な分野で製品を展開している山本化学工業の、開発へのこだわりについてお話を伺います。

今回もSports for Socialの石川が、専務を務める山本晃大氏(以下:山本)にお話を伺いました。

第1回の記事はこちら→https://sports-for-social.com/?p=854

「高速水着」をはじめとしたスポーツ分野への展開

ーー石川)石灰石を使用した環境にやさしいウェットスーツ素材とのことですが、ウェットスーツ以外にもスポーツの分野ではどのような取り組みをされていますか?

――山本)一つの例で言うと、2008年にイギリスの国際的水着メーカー「スピード社」から、我々のウェットスーツ素材を薄くしたものを水着の素材として使用できないか、というオファーを頂きました。

ウェットスーツ素材というのはだいたい2ミリから5ミリ、分厚いものでも6.5ミリとなっていますが、そのウェットスーツを水着用に0.3ミリまで薄くして「バイオラバースイム」という水着を開発し、当時世界各国のスポーツメーカーを通してトップアスリートの方に使用していただきました。

ーー石川)「バイオラバースイム」にはどのような特徴があるんでしょうか?

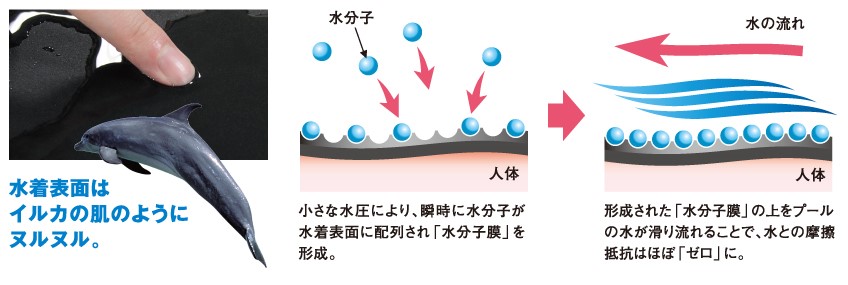

――山本)単に薄い水着というだけでなく、自社で持つ”SCS”という特許技術も使用しています。それまでの水着というのは、水をはじく疎水性というのが主流になっていましたが、我々はイルカや魚をヒントに、素材の表面を敢えてぬるっとさせて水分子を捉えることで、水との抵抗を限りなくゼロに近づけた技術を水着に転用しました。実際に競泳において記録が飛躍的に縮まり、同年でのイタリアでの大会では金メダル43個を獲得することができました。

ーー石川)日本国内におけるスポーツ分野へ向けてどのような動きをされていますか?

――山本)日本国内においてもスポーツ向けの製品開発を多岐にわたって行っています。 「バイオエスペランサシリーズ」という製品は、赤外線放射素材バイオラバー(ウェットスーツの素材のゴムの中に貴金属を混ぜ込むことで、電気を使わずに常温で赤外線を出す素材を使用)し、試合やトレーニング後の筋肉中にたまった乳酸を素早く分解して、より早くて効率的な回復を促すサポーターを開発しました。

実際にこちらのサポーターは、J1ジュビロ磐田の選手にも使用いただいております。またこちらの製品は、今年の秋から開幕する女子プロサッカーリーグ「WEリーグ」のINAC神戸レオネッサではコンディショニングパートナーとして提供しています。

オリンピックでは、我々のウェットスーツ素材として使用していた「タイタニウムアルファ」という素材(ゴムの厚みを薄くしながらも同等の効果を出すために、素材の間にチタン合金の層を入れるという特許技術)を陸上競技の選手や重量挙げの選手にも採用していただきました。ウェットスーツは体を冷やさないためのものなので、素材を応用し、陸上競技においても筋肉を冷やさないということで、けがの防止、そして選手の方のパフォーマンス向上という面で好評を頂きました。

また、パラリンピック競技など体に障がいを抱える方へのアシストができる製品開発もおこなっており、スポーツ界では非常に多くのジャンルに製品の提供を行っています。

人々を守る山本化学の製品

ーー石川)スポーツ以外にはどのような分野に展開していますか?

――山本)2011年の東日本大震災を機に、本格的に防災分野への取り組みにも着手させていただきました。

ウェットスーツというのは、本質をたどると冷たい水中から人の体を守るものになります。アメリカの海難救助向けの規格「UL規格」というものがあり、0度の水中で12時間以上生命を保つことができるか、という基準がありますが、我々のウェットスーツはこの規格をクリアし、冷たい水の中でも人の命を守ることができます。

そうした中でこのようなウェットスーツ素材をなにか災害対策に利用できないかということで、ゴムの保温性、クッション性、浮力、これらを活かした避難用の浮力ベスト「ハイブリッドSAFE」を開発させていただきました。こちらは東日本大震災の翌々月後の、2011年の5月から販売を開始させていただいております。

そのほかは、熊本地震の時にエコノミー症候群について報道されていましたが、車中泊をすると若い方でも血栓ができて、脳や心臓に詰まって命を落とされるという事例がありました。こちらについては医療機器として販売している弾性ストッキングや着圧をかけるサポーターも防災分野という切り口で今現在展開させていただいています。

ーー石川)現在は新型コロナウイルスが大きな影響をもたらしていますが、こちらについても何か取り組まれていますか?

――山本)最初にマスクの開発に着手しました。ウェットスーツのゴムの応用により、夏場であれば汗を吸わない、冬場であれば保温性があるマスク、というように素材の特徴を生かした製品の提供させていただいています。

――山本)最初にマスクの開発に着手しました。ウェットスーツのゴムの応用により、夏場であれば汗を吸わない、冬場であれば保温性があるマスク、というように素材の特徴を生かした製品の提供させていただいています。

また、このマスクには先ほども紹介した赤外線放射素材を応用して、口の中の血流を促し、唾液の分泌量を増やす効果があります。唾液の分泌量が増えることで、唾液中に含まれる抗ウイルス作用が通常より期待されます。機能性を加えた新たなマスクづくりに着手しています。

ーー石川)まだあまり世間に知られていない場面においても山本化学工業の技術が使用されているとお聞きしましたが、実際どのような場面で使われているのでしょうか?

――山本)例えば、先ほど防災分野で紹介した、ゴムの中に重金属を練りこんだ放射線の遮蔽素材がアメリカの世界最大の航空宇宙機器開発製造会社「ボーイング」の飛行機で使われています。東京からニューヨークに移動するだけでも、宇宙から降り注ぐ放射線によって被曝する可能性もあり、これに対して飛行機の機体に放射線の遮蔽素材を使用することで放射線からの被害を防いでいます。

他にも、ドイツの車メーカー「BMW」では、ゴムの断熱性とクッション性を活かした緩衝材を採用していただきました。

日本国内では、円谷プロにウルトラマンのスーツ素材を初代から現在にいたるまで素材を提供しています。またこれに目を付けたハリウッドから、バッドマンのスーツ素材やズームレーザー2のスーツ素材などのコスチュームにおいて、われわれのウェットスーツ素材を採用していただきました。

そしてかなり昔の話にはなるんですが、NASAとも関わったことがあります。かの有名なアポロ11号のロケット制作にあたり、宇宙から帰還する際に残る先端部分に、大気圏突入時の摩擦熱から耐え、かつ破片が地球に降り注がないように燃え尽きることを満たしたゴムのオファーを受けました。われわれはゴムの中に中空糸と呼ばれる窒素ガスを封入したカプセルを混ぜ込んだ素材を開発し、結果アポロ11号の先端部分に採用されました。

山本化学工業の開発へのこだわりと今後の展望

ーー石川)山本化学工業は多岐にわたって製品の開発をしていますが、開発にあたってなにかこだわりはありますか?

――山本)われわれは「非常識なモノづくり」をモットーに掲げています。ウェットスーツという概念にとらわれず、どのような分野においても、自社になにかできないかと常に考えて開発に取り組んでいます。

固定概念を捨て、いい意味で非常識にモノづくりを進めていくために、開発には熟練した者から初心者まで、多様な考えを持った人が携わるようにしています。そうすることで余計な知識が邪魔しないため、固定概念にとらわれない開発ができると考えています。

今後も、ウェットスーツだけでなくいろいろな分野にチャレンジしていき、できるだけ多くの人に持続可能性に向けた我々の取り組みを知っていただけるように力を尽くしていきたいと思います。

編集者より

山本化学工業の多岐にわたる技術の応用が国内外問わず展開しており、日本のモノづくりのレベルの高さを感じることができました。

ただ製品を作るだけでなく、石灰石を使用した素材を応用しながらも機能性も備えるという、持続可能性と製品のクオリティを維持している点にものづくりメーカーとしてのレベルの高さ感じました。

また、あのウルトラマンのスーツ素材を、初代から提供しているということには驚かされ、なんだかこちらもわくわくしました。

次回は、日本が現在抱えている社会課題「高齢化」にも取り組む山本化学工業の想いを発信します。